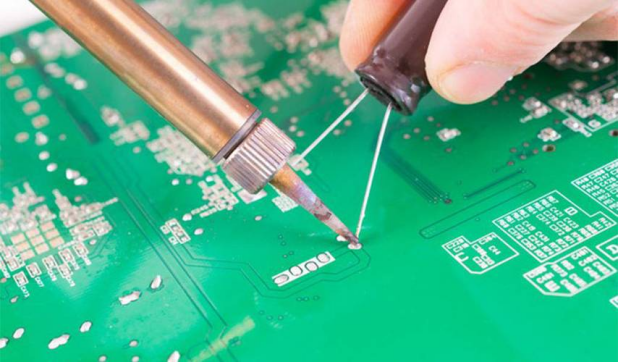

今日は、はんだマスク製造の統計的問題と解決策を学び続けましょう。

| 問題 | 原因 | 改善策 |

| ひげ/水ぶくれ | 過剰開発 | 開発パラメータを調整します。問題「過剰開発」を参照してください。 |

| 基板の前処理が不十分、油や埃による表面の汚染 | 基板の前処理を適切に行い、表面の清浄度を維持する | |

| 曝露エネルギーが不十分です | 基板の前処理を適切に行い、表面の清浄度を維持する | |

| 異常なフラックス | 光束を調整します | |

| ポストベークが不十分である | ポストベークプロセスを確認する | |

| はんだ付け性が悪い | 不完全な開発 | 不完全な開発を引き起こす要因に対処する |

| ポストベーク溶剤の汚染 | オーブンの換気を高めるか、はんだ付け前に基板を清掃してください | |

| 焼成後の油の爆発 | ステージベーキングの欠如 | ステージ ベイク処理を実装する |

| ビア充填インクの粘度が不十分です | ビア充填インクの粘度を調整します | |

| くすんだインク | シンナーの不一致 | 適合するシンナーを使用してください |

| 低曝露エネルギー | 適合するシンナーを使用してください | |

| 過剰開発 | 開発パラメータを調整します。問題「過剰開発」を参照してください。 | |

| インクの変色 | インクの厚みが不十分です | インクの厚さを増やす |

| 基質の酸化 | 前処理プロセスを確認する | |

| ポストベーク温度が高すぎる | ポストベイクパラメータを確認し、オーバーベイクを避けてください | |

| インクの付着力が弱い | 不適切なインクの種類 | 適切なインクを使用してください |

| 乾燥時間と温度が間違っている、乾燥中の換気が不十分である | 適切な温度と時間を使用し、換気を増やす | |

| 添加剤の不適切または不正確な量 | 量を調整するか、別の添加剤を使用してください | |

| 高湿度 | 空気の乾燥を促進する | |

| 画面の詰まり | 急速乾燥 | 遅乾剤を追加する |

| 印刷速度が遅い | 速度を上げ、遅乾剤を追加します | |

| インク粘度が高い | インク潤滑剤または特殊な遅乾剤を追加します | |

| 不適切なシンナー | 指定シンナーを使用してください | |

| 浸透とぼかし | インク粘度が低い | 集中力を高め、シンナーを避ける |

| 過度の印圧 | 圧力を下げる | |

| 不良なスキージ | スキージの交換または角度の調整 | |

| スクリーンと印刷面の間の不適切な距離 | 距離を調整します | |

| 画面張力の低下 | 新しい画面の作成 |

日本語

日本語 English

English Español

Español Português

Português русский

русский français

français Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba