今日は、PCB SMT ステンシルを製造する最後の方法であるハイブリッド プロセスについて学び続けます。

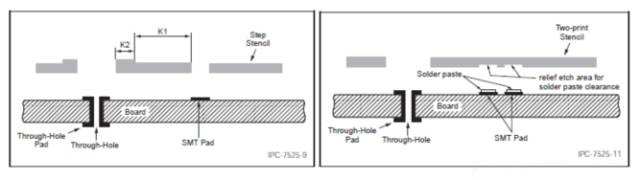

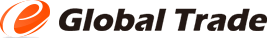

ハイブリッド プロセス 手法は、ステップ ステンシル製造プロセスとしても知られており、2 つ以上の厚さのステンシルを作成する必要があります。これは、通常 1 つの厚さしか持たない標準的なステンシルとは異なります。このプロセスの目的は、基板上のさまざまなコンポーネント間のはんだ量のさまざまな要件を満たすことです。ステップ ステンシルの製造プロセスでは、前述のステンシル処理技術の 1 つまたは 2 つを組み合わせて、単一のステンシルを作成します。一般に、多くの SMT 組立工場では、最初に化学エッチング法を使用して必要な鋼板の厚さを取得し、次にレーザー切断を使用して穴の加工を完了します。

ステップ ステンシルには、ステップアップとステップダウンの 2 つのタイプがあります。どちらのタイプの製造プロセスも基本的に同じであり、Up と Down のどちらを選択するかは、該当する部分の厚みを増やす必要があるか、それとも減らす必要があるかによって決まります。大型基板上の狭ピッチ コンポーネント (大型基板上の CSP など) のアセンブリ要件により、大部分のコンポーネントにはより多くの量のはんだが必要ですが、狭ピッチ CSP または QFP コンポーネントに必要なはんだの量は減少する場合短絡を防ぐため、またはボイドが必要な場合は、降圧ステンシルを使用できます。これは、ピッチの狭い部品の部分の鋼板を薄くし、その部分の板厚を他の部分よりも薄くするものです。逆に、精密基板上のいくつかの大きなピン部品の場合、鋼板全体が薄いため、パッド上に堆積されるはんだペーストの量が不十分になる場合があります。また、スルーホール リフロー プロセスの場合は、はんだペーストの量が多くなる場合があります。穴内のはんだ充填要件を満たすために、スルーホールに必要な場合があります。このような場合には、大きなパッドやスルーホール部分の鋼板を厚くして、はんだペーストの付着量を増やすステップアップステンシルが必要となります。実際の生産では、2 種類のステンシルのどちらを選択するかは、基板上のコンポーネントの種類と配置によって決まります。

次に、SMT ステンシルの試験基準を紹介します。

日本語

日本語 English

English Español

Español Português

Português русский

русский français

français Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba