ご存知のとおり、通信および電子製品の急速な発展に伴い、キャリア基板としてのプリント回路基板 の設計も、より高いレベルとより高密度に向かって進んでいます。情報技術の継続的な発展に伴い、より多くの層を備えた高多層バックプレーンまたはマザーボード、より厚い基板厚さ、より小さな穴径、より高密度な配線に対する需要が増大し、必然的に PCB 関連の処理プロセスに大きな課題をもたらすことになります。 。高密度の相互接続基板には高アスペクト比のスルーホール設計が伴うため、めっきプロセスは高アスペクト比のスルーホールの処理に適合するだけでなく、優れたブラインドホールめっき効果も提供する必要があり、これが従来の直接配線の課題となっています。現在のメッキ工程。止まり穴めっきを伴う高アスペクト比のスルーホールは、2 つの相反するめっきシステムを表し、めっきプロセスの最大の困難になります。

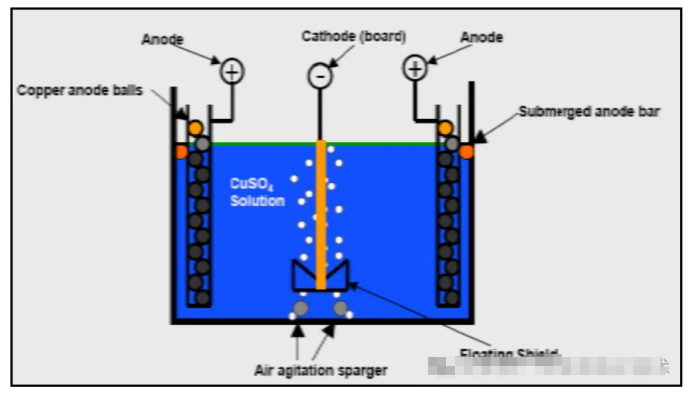

次に、具体的な原理を表紙画像を通してご紹介します。

化学組成と機能:

CuSO4: 電気メッキに必要な Cu2+ を提供し、アノードとカソード間の銅イオンの移動を促進します

H2SO4: めっき液の導電率を高める

Cl: アノード皮膜の形成とアノードの溶解を助け、銅の析出と結晶化の改善に役立ちます

電気めっき添加剤: めっきの結晶化の微細さと深いめっきの性能を向上させます

化学反応の比較:

1. 硫酸銅めっき液中の銅イオンと硫酸および塩酸の濃度比は、スルーホールおよびブラインドホールの深めっき能力に直接影響します。

2. 銅イオンの含有量が高くなるほど、溶液の導電率は低くなり、抵抗が大きくなり、1 回のパスでの電流分布が悪くなります。したがって、高アスペクト比のスルーホールには、低銅の高酸めっき溶液システムが必要です。

3. 止まり穴の場合、穴内の溶液の循環が不十分なため、連続反応をサポートするには高濃度の銅イオンが必要です。

したがって、高アスペクト比のスルーホールとブラインドホールの両方を備えた製品では、電気めっきの方向性が逆になり、これもプロセスの難しさの原因となります。

次の記事では、高アスペクト比の HDI PCB の電気めっき研究の原理を引き続き探っていきます。

日本語

日本語 English

English Español

Español Português

Português русский

русский français

français Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba