金線の位置は、HDI ハイレベル PCB でよく使用されるコンポーネントの位置決め方法です。金線は純金線ではなく、回路基板に銅が漏れた後に表面処理された線です。HDI基板は主に化学金または浸漬金の表面処理方法を使用しているため、表面は金色を示します。それが「金線」と呼ばれる理由です。

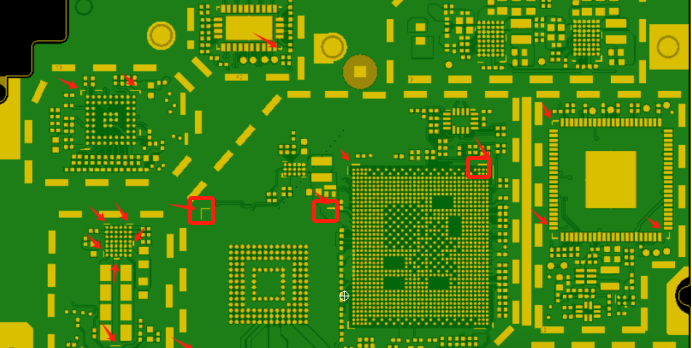

金色のワイヤーの位置は、写真の赤い矢印です

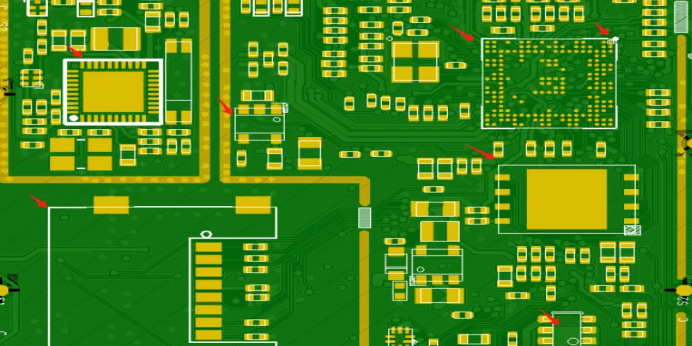

金線の位置が適用される前に、コンポーネント パッチのシルク スクリーンが機械で印刷されるか、白い油で印刷されます。次の図に示すように、白いシルク スクリーンはコンポーネントの物理サイズとまったく同じです。部品貼り付け後、スクリーン枠の白い詰まり具合で部品が歪んで貼り付けられているかどうかを判断できます。

写真の白いブロックはシルクスクリーンです。

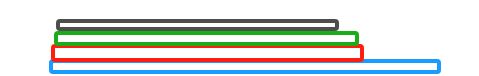

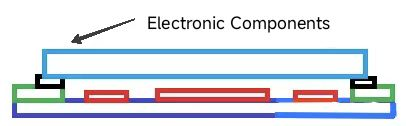

次の図に示すように、青は PCB 基板を示し、赤は銅箔層を示し、緑は耐溶接性を示します。緑の油層は、黒はスクリーン印刷層を示します。スクリーン印刷層は基板上に印刷されます。グリーンオイル層なので、その厚さは漏れ溶接パッドの銅箔の厚さよりも大きくなります。

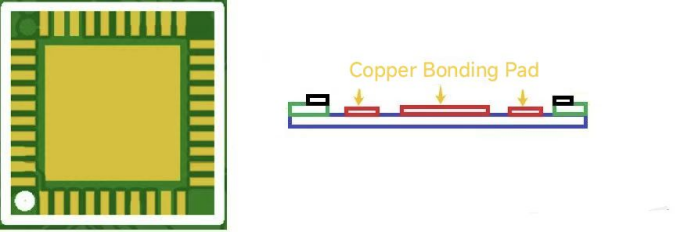

次の図に示すように、左側はクワッド フラット ノーリード パッケージ (QFN) パッド、右側は積層断面図です。両面とも太いシルクスクリーンの線が描かれているのがわかります。

コンポーネントを入れるとどうなりますか?次の図に示すように、コンポーネントの本体が最初に両側のシルク スクリーンに接触し、コンポーネントが持ち上がります。配置が正しくない場合、ピンはパッドに直接接触せず、パッドの間にスペースができます。良いですが、コンポーネントも傾く可能性があり、溶接中に穴が開いたり、その他の溶接不良の問題が発生したりする可能性があります。

コンポーネントのピンと間隔が大きい場合、これらの弱い問題は溶接にほとんど影響しませんが、HDI 高密度 PCB で使用されるコンポーネントはサイズが小さく、ピンの間隔も小さく、ボール グリッド アレイ (BGA) のピン間隔は 0.3mm と小さいです。このような小さな溶接問題が重なると、溶接不良が発生する可能性が高くなります。

したがって、高密度基板では、多くの設計会社がスクリーン印刷層をキャンセルし、位置決め用のスクリーン印刷ラインをウィンドウ内に銅漏れのある金糸を使用し、一部のロゴアイコンとテキストも銅漏れを使用しています。

このニュース素材はインターネットから提供されており、共有とコミュニケーションのみを目的としています。

日本語

日本語 English

English Español

Español Português

Português русский

русский français

français Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba