今日は、PCB SMT ステンシルを製造する 2 番目の方法であるレーザー切断について学び続けます。

レーザー切断は現在、SMT ステンシルを製造する最も一般的な方法です。 SMT ピックアンドプレース処理業界では、当社を含む 95% 以上のメーカーがステンシル製造にレーザー切断を使用しています。

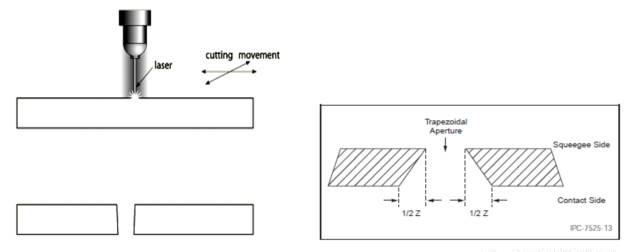

1. 原理の説明: レーザー切断には、開口が必要な場所にレーザーを使用して切断することが含まれます。必要に応じてデータを調整してサイズを変更することができ、より適切なプロセス制御により開口部の精度が向上します。レーザーカットされたステンシルの穴の壁は垂直です。

2. プロセス フロー: PCB 用フィルムの作成 → 座標取得 → データ ファイル → データ処理 → レーザー切断と穴あけ → 研磨と電解研磨 → 検査 → メッシュの張力 → 梱包

3. 特徴: データ作成の精度が高く、客観的要因による影響が最小限。台形の開口部により脱型が容易になります。正確な切断が可能。手頃な価格。

4. 欠点: 1 つずつ切断するため、生産速度が比較的遅くなります。

レーザー切断の原理は、下の左下の図に示されています。切断プロセスは機械によって細かく制御され、非常に小さなピッチの開口部の製造に適しています。レーザーによって直接アブレーションされるため、穴の壁は化学的にエッチングされたステンシルのものより真っ直ぐで、円錐形の中央形状がなく、ステンシルの開口部にはんだペーストを充填しやすくなっています。さらに、アブレーションは一方の側からもう一方の側に向かって行われるため、穴の壁は自然な傾斜を持ち、下の右下の図に示すように、穴全体の断面が台形構造になります。このベベルは、ステンシル シートの厚さの半分にほぼ相当します。

台形構造ははんだペーストの放出に有利であり、小さな穴のパッドの場合は、より優れた「レンガ」または「コイン」の形状を実現できます。この特性はファインピッチ部品や微細部品の組み立てに適しています。したがって、精密コンポーネントの SMT アセンブリには、一般にレーザー ステンシルが推奨されます。

次回は、PCB SMT ステンシルにおける電鋳法について紹介します。

日本語

日本語 English

English Español

Español Português

Português русский

русский français

français Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba